Conditionnement pour ensachage et gestion automatisée

"Plus de 20 composants personnalisés et imprimés en 3D pour la solution conditionnement automatique pour emballer les lentilles ophtalmiques. »

Le nouveau robot pour l'emballage automatique des lentilles réalisé grâce à des composants imprimés en 3D

Santi sr est l’entreprise leader dans la production et la distribution de sacs en papier spéciaux pour le secteur ophtalmique.

Les sachets Santi Envelope sont utilisés par les laboratoires d’ophtalmologie sur les lignes de conditionnement automatiques dédiées au conditionnement des lentilles. « En travaillant et en interagissant avec ces laboratoires pendant des années, nous avons remarqué des lacunes dans le processus d’ensachage et la possibilité d’amélioration du flux d’emballage et d’expédition. Alors, presque pour le plaisir et comme un défi, nous avons créé Santi Solutions », explique Manuel Mariga (COO Chief Operating Officer Santi).

Au départ, l’entreprise a collaboré avec un atelier mécanique externe pour concevoir et fabriquer les premiers robots d’emballage automatique. Dans une deuxième phase, il a commencé à construire les machines suivantes « en interne ».

EasyPack22 est la solution innovante d’enveloppage et de gestion automatisée des verres proposée par Santi Solution.

Cette solution est conçue pour traiter à la fois les verres de prescription et de série, devenant au fil du temps un point de référence dans l’entreprise grâce à sa polyvalence et sa facilité d’utilisation.

Grâce à sa taille compacte, EASYPACK22 est extrêmement polyvalent et performant grâce à la possibilité de connexion au système de gestion présent dans le laboratoire.

L'IMPRESSION 3D POUR PRODUIRE DES COMPOSANTS PERSONNALISÉS

« Avec ce projet, nous nous sommes approchés du monde de l’impression 3D. Un monde, jusqu’alors inconnu pour nous, avec tant de potentiel à découvrir, tant du point de vue du prototypage que de la production.” Manuel Mariga explique

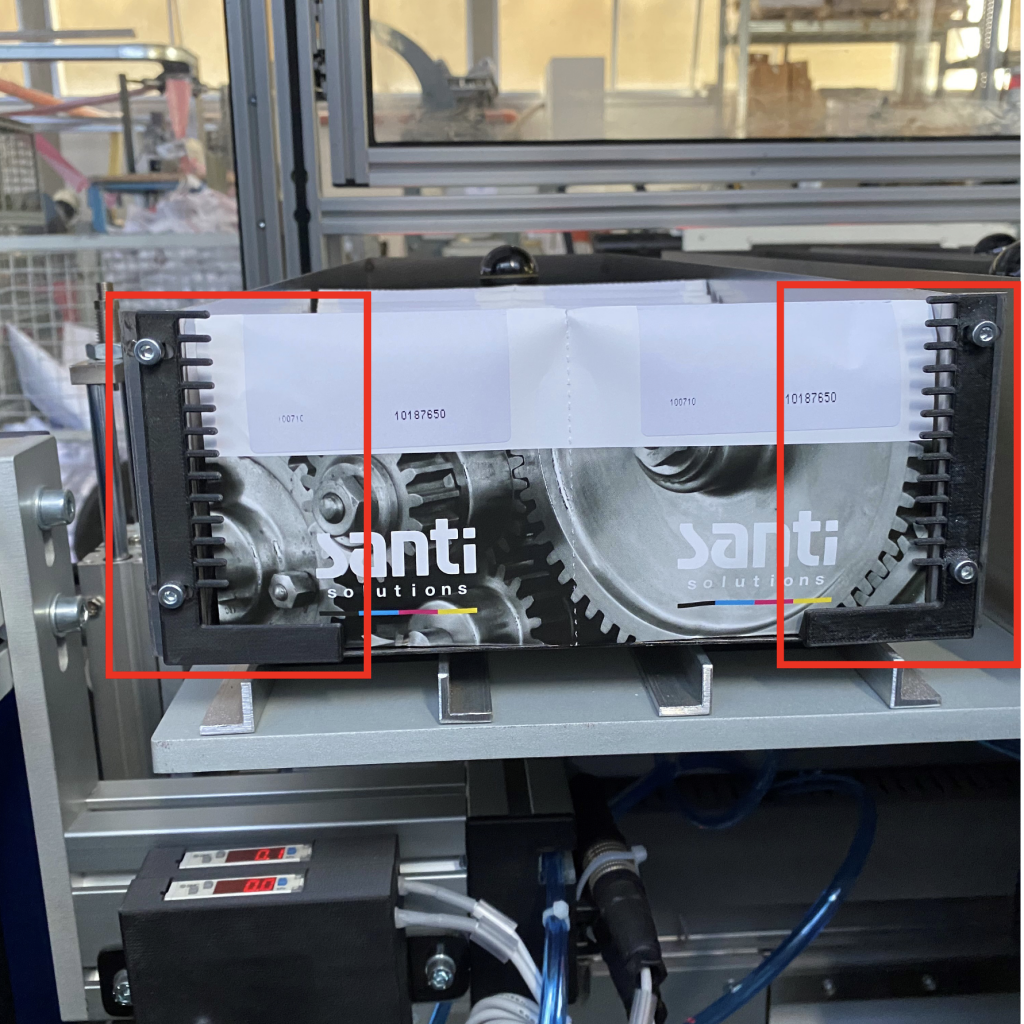

Au départ, cette machine n’était qu’un prototype, mais elle est maintenant sur le marché. Conçu et conçu par Santi srl, il comporte plus de 20 composants personnalisés en fonction des besoins d’utilisation et tous ces composants sont fabriqués avec l’imprimante 3D MarkTwo de Markforged. Les pièces imprimées, prêtes en peu de temps, sont directement placées dans la solution Santi d’ensachage automatique.

“Dès que le Mark Two est arrivé, nous l’avons fait imprimer pendant 60 jours, 24 heures sur 24, sans interruption. Nous avions besoin des pièces pour une livraison urgente et sans l’aide de l’impression 3D la livraison aurait été reportée.

C’était un investissement très utile, tant en termes de polyvalence que de réduction des coûts », poursuit Mariga. “Les consultants 3DZ nous ont accompagnés dans le choix de la bonne technologie, nous fournissant des conseils optimaux pour atteindre l’objectif et une assistance technique à toutes les étapes de ce chemin”.

“Il y a eu de nombreux avantages de conception et de construction avec l’impression 3D”, souligne le chef de projet Manuel Mariga

Les coûts des pièces uniques, à utiliser dans la machine, sont considérablement inférieurs à ceux d’une pièce fraisée. Vous pouvez aller de 300 euros, à quelques euros (15-20)

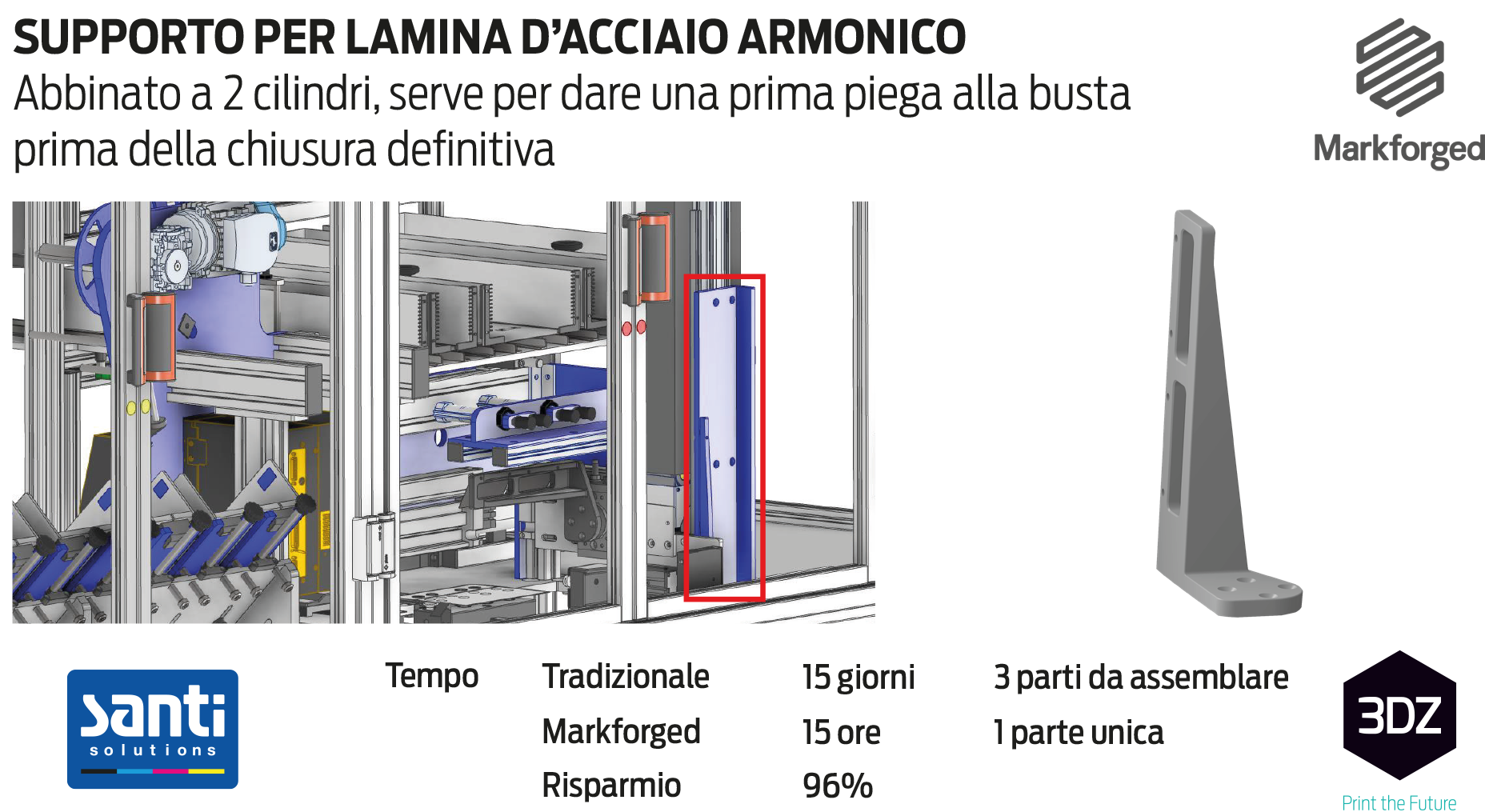

Temps considérablement réduits avec l’impression 3D, par rapport à la méthode traditionnelle qui nécessite de nombreuses étapes. Il est passé de semaines d’attente à des heures

Pas de frais d’entrepôt pour les pièces de rechange. Lorsque des pièces sont demandées pour être remplacées, une journée suffit pour les imprimer

Flexibilité totale dans les géométries. Aucune contrainte. Des pièces très complexes ont été réalisées, même avec des cavités.

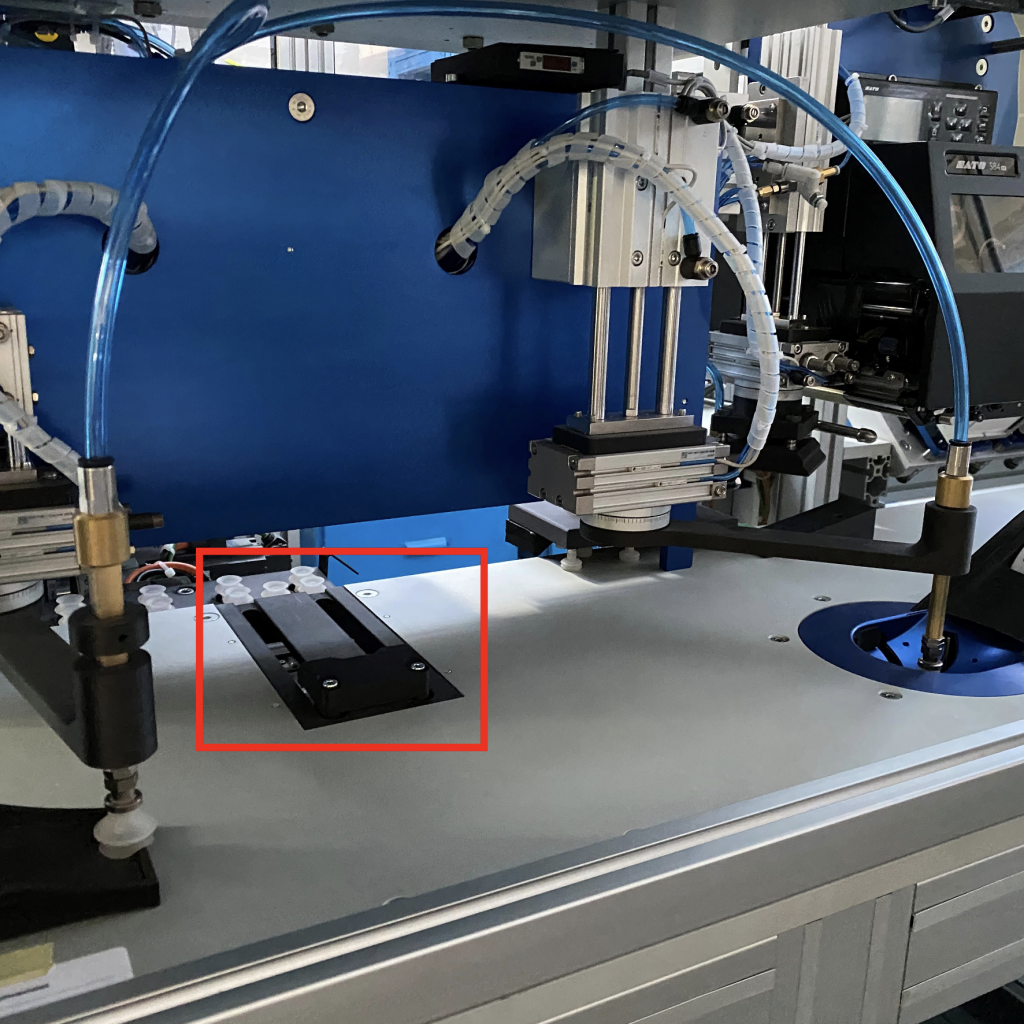

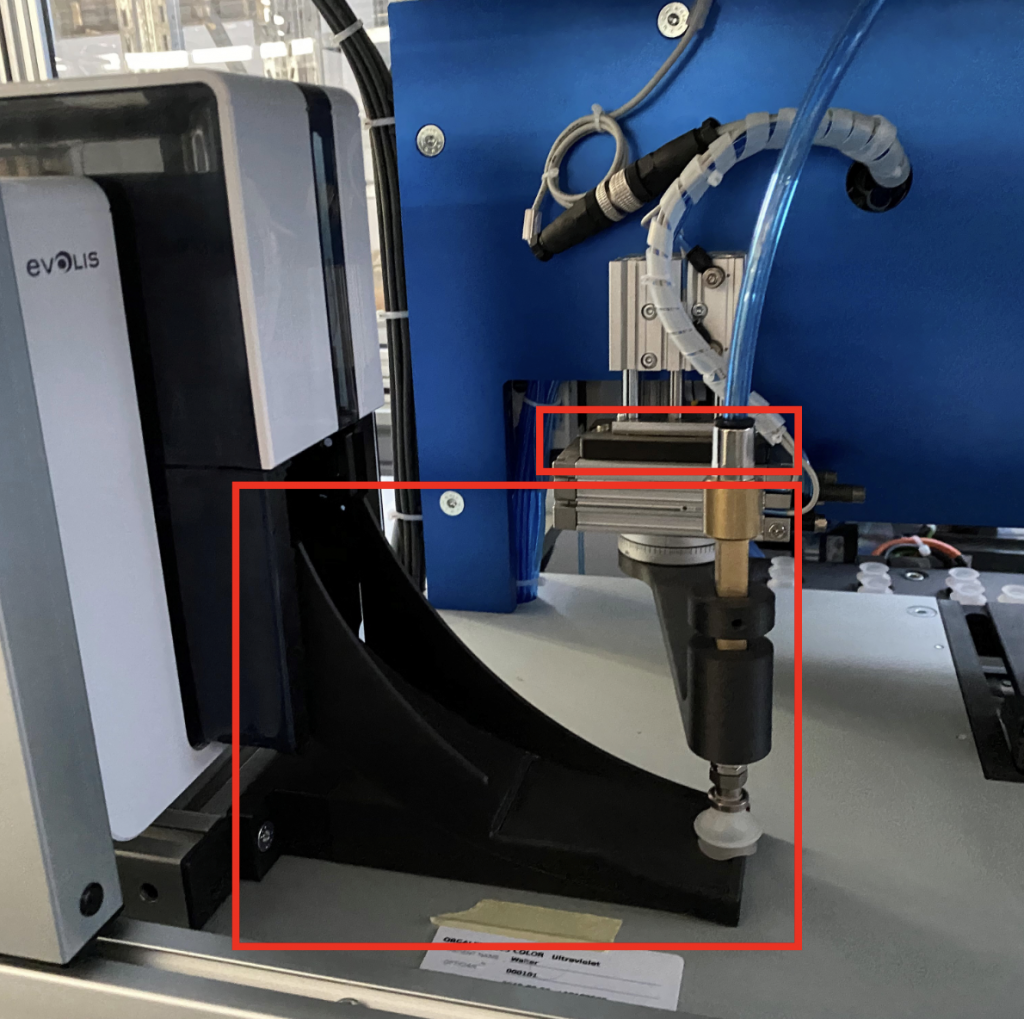

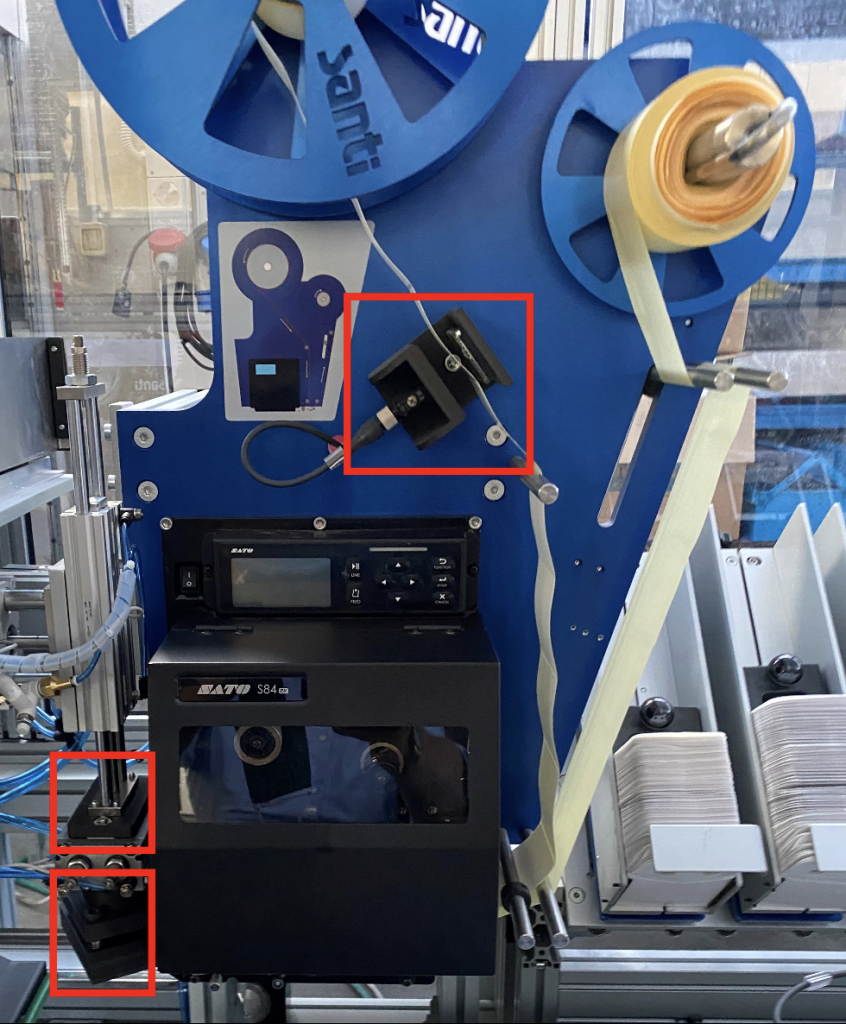

Sur le côté, une photo de quelques composants personnalisés imprimés en 3D

Santi Solution est une entreprise de pointe, qui a découvert les multiples possibilités d’application, le rapport temps/coût avantageux, ainsi que le retour rapide sur l’investissement initial grâce à l’impression 3D, explique Gianfranco Caufin Area Manager 3DZ qui a suivi Santi Solution dans le processus de vente.

L'ENTREPRISE

Après plus de 20 ans d’expérience dans les papeteries, en 1985, Valter Mariga donne vie à l’entreprise de transformation de papier Santi srl. En modifiant certaines machines nées pour fabriquer des sacs en papier normaux, il parvient avec succès à créer des sacs innovants pour lentilles ophtalmiques. Ils ont immédiatement trouvé un écho dans les plus grands laboratoires d’ophtalmologie et chez les fabricants de verres.

Les enveloppes pour lentilles sont produites avec des machines spécialement modifiées, qui ont été créées à l’origine pour la production d’enveloppes commerciales normales. Au fil des ans, un travail maniaque d’amélioration des machines s’est poursuivi à divers points de vue jusqu’à atteindre aujourd’hui 5 lignes de production très performantes.