L’impression 3D de chaussures se révolutionne grâce à la collaboration entre Formlabs et New Balance

TripleCell vous permet de créer une nouvelle route.

Les performances dépendent des détails. Dans le domaine de la fabrication de chaussures, cela se traduit par la conception et les matériaux, tous deux liés par des processus de fabrication.

En 2017, New Balance s’est associé à Formlabs pour développer un système de fabrication par impression 3D ouvrant de nouvelles opportunités d’innovation sur les deux fronts. La liberté de conception illimitée a créé des produits aux performances optimisées, des solutions à un prix abordable, des composants personnalisés à grande échelle et une nouvelle gamme de matériaux possibles.

Cet été, la société américaine fait un grand pas vers la réalisation de cette vision avec l’annonce de TripleCell : une plateforme technologique haut de gamme basée sur les imprimantes 3D de stéréolithographie (SLA) Formlabs et un tout nouveau matériau, Rebound Resin.

Pourquoi Triple Cell ?

“TripleCell nous permet de créer une nouvelle façon d’utiliser les données pour documenter chaque millimètre d’expérience sous le pied. Formlabs a été un partenaire à part entière pour donner vie à ce projet. Nous serons vraiment en mesure de révolutionner l’industrie non seulement en termes de performances, mais aussi en termes de personnalisation des athlètes et de rapidité de mise sur le marché “, a déclaré Katherine Petrecca, nouvelle directrice exécutive de la division Chaussures de l’Innovation Design Studio.

New Balance et le marché de la chaussure.

Les chaussures sont des produits intrinsèquement complexes. La chaussure est un stock important, un volume d’affaires élevé qui implique encore souvent beaucoup de travail manuel et artisanal. New Balance lance des milliers de modèles par an et un seul modèle comprend des centaines de combinaisons de couleurs et de tailles, avec des composants faits de différents matériaux.

Avec l’augmentation de la demande de personnalisation, la situation se complique. Le consommateur moderne exige des produits personnalisés qui peuvent être commandés de n’importe où et livrés rapidement.

Jusqu’à présent, la plupart des entreprises n’ont pu proposer qu’une seule fois des produits hautement personnalisés, en utilisant l’impression 3D pour développer et produire des chaussures de sport hautement personnalisées pour les athlètes professionnels. En 2013, le premier athlète a concouru dans une chaussure imprimée en 3D. Peu de temps après, nous avons vu d’autres nouvelles dans l’athlétisme, le football, le baseball, etc.

Technologie SLA.

Parallèlement à ces développements, la technologie d’impression 3D a évolué. En 2012, Formlabs a introduit la Form 1 pour rendre la stéréolithographie (SLA) puissante et fiable, accessible et évolutive. Le module 2 a été suivi en 2015 et les utilisateurs ont imprimé plus de 40 millions de pièces depuis lors. Aujourd’hui, les modules 3 et 3L ouvrent la porte à d’autres possibilités dans le domaine de l’impression 3D, notamment sur les grandes pièces.

Aujourd’hui, l’impression 3D évolue pour faire de la personnalisation de masse une réalité pour un plus grand nombre d’entreprises. Les exemples les plus marquants concernent divers secteurs, comme le projet pilote de la plateforme Gillette Razor Maker™, qui fut l’un des premiers exemples de pièces imprimées en 3D destinées directement au consommateur final et à son utilisation.

La liberté de concevoir et de fabriquer des produits personnalisés de haute performance.

La plupart des composants en mousse des chaussures d’aujourd’hui sont produits par moulage par injection ou par compression, ce qui limite considérablement leurs possibilités de conception. Cependant, le passage à l’utilisation de l’impression 3D pour le prototypage et la production a ouvert de nouvelles possibilités autrement impossibles à réaliser avec les processus de production traditionnels.

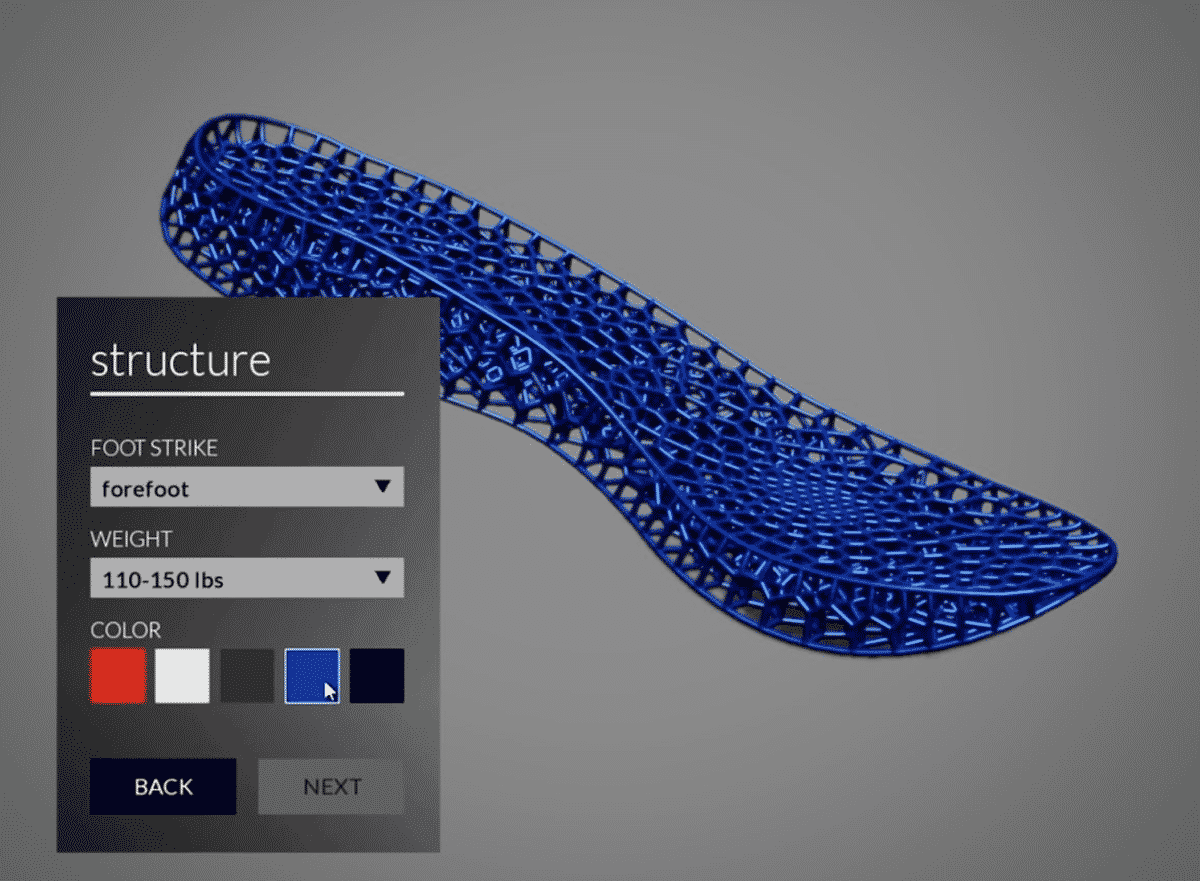

“Ce que nous pouvions faire jusqu’à présent, c’est concevoir l’extérieur de la chaussure et nous appuyer sur les propriétés de ce matériau pour obtenir tous les avantages de performance que nous recherchons. Tout ce que nous pouvons considérer comme de la personnalisation, ce sont des pièces en mousse qui sont collées ou moulées entre elles, avec de nombreuses étapes d’assemblage au dos », explique Dan Dempsey, ingénieur senior chez New Balance pour la fabrication additive. “En utilisant la fabrication additive, nous pouvons essentiellement faire varier la structure du maillage pour modifier les propriétés trouvées dans une seule forme, ce qui nous donne la possibilité de concevoir un système de l’intérieur vers l’extérieur, à travers le volume de la chaussure”.

Cette nouvelle façon de concevoir ouvre un nouveau niveau de possibilités de performance. Et c’est exactement ce que fait TripleCell : une adéquation parfaite avec l’ensemble de la semelle intérieure, permettant à une zone de rembourrage élevée de se déplacer vers une zone très stable dans un design et un matériau uniques.

Le prototypage et la fabrication de pièces à l’aide de l’impression 3D transforment également l’ensemble du processus de développement de produits. Le temps de mise sur le marché est considérablement réduit.

Le témoin

“La durée habituelle du cycle de vie de nos produits, du début du papier à la livraison sur le marché, est de 15 à 18 mois. Et quand vous construisez des outils et attendez des pièces en mousse ou en caoutchouc, vous avez 4 à 6 semaines. » dit Katherine Petrecca. « En éliminant les moules, nous pouvons gagner des mois de temps de développement. La technologie TripleCell facilite la production simultanée de plusieurs conceptions, réinventant l’approche itérative traditionnelle des tests. Nous avions la capacité de générer et de modifier des milliers d’options avant d’atterrir sur les structures concentrées et performantes que vous voyez aujourd’hui.”

Développement de la résine de rebond et d'un système de fabrication d'impression 3D sans soudure

Au début du projet, l’équipe de New Balance s’est rendu compte qu’elle avait besoin d’un matériau très spécifique et d’un excellent partenaire pour donner vie à l’ensemble du système. En 2017, la société a annoncé une collaboration avec Formlabs, apportant la technologie d’impression 3D à la fabrication de chaussures à grande échelle dans le Massachusetts.

Collaboration

Formlabs a ensuite beaucoup travaillé avec New Balance du début à la fin. De la recherche et du développement préliminaires à la formulation de nouveaux matériaux exploratoires. Le résultat est un flux de travail qui tire pleinement parti de l’impression 3D avec de la résine de rebond.

« Tout commence et se termine avec les propriétés qui peuvent être obtenues à partir de ce que vous faites. Vous pouvez utiliser l’imprimante la plus rapide au monde ou avoir une imprimante à 1 million de dollars, mais peu importe si les propriétés matérielles ne peuvent pas résister à l’application à laquelle elles sont destinées », a déclaré M. Dempsey.

Le nouveau matériau : Rebound Resin

New Balance et Formlabs ont développé un matériau personnalisé exclusif à New Balance pour résister à toutes les applications de fabrication et d’utilisation finale nécessaires. Le résultat est la résine de rebond.

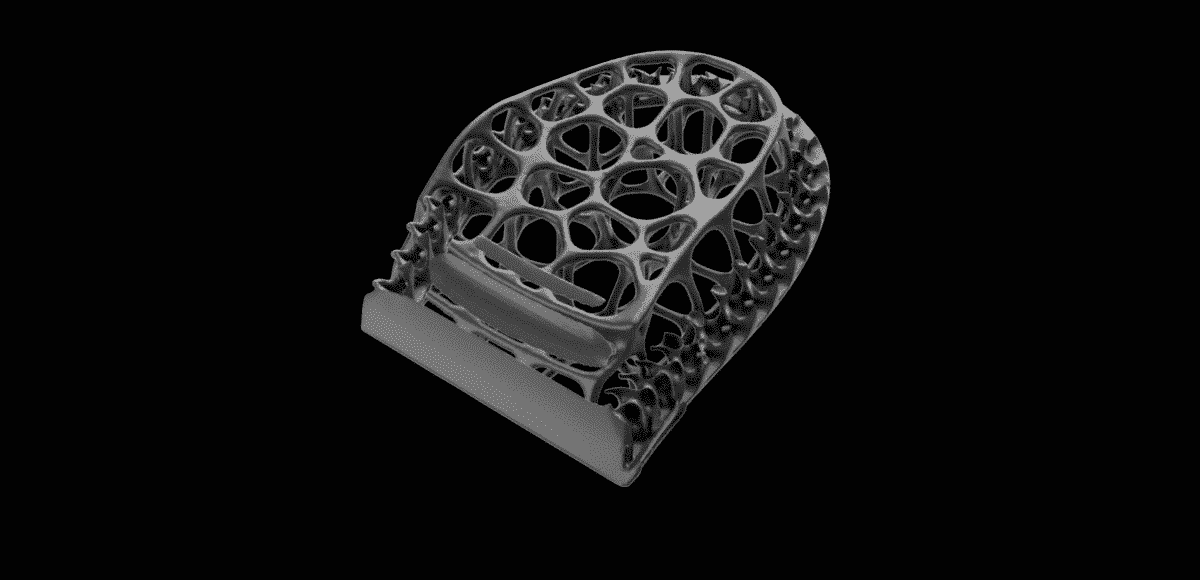

Conçu pour créer des structures de maillage élastiques et adaptables, le matériau a une efficacité énergétique, une résistance à la déchirure et une élasticité bien supérieures à celles de tout autre matériau Formlabs SLA.

Repousser les limites de la conception et de la fabrication de chaussures

La collaboration TripleCell marque une autre étape importante dans les applications d’impression 3D, passant du prototypage à la production à grande échelle.

TripleCell fournit la base pour exploiter les données uniques des athlètes afin de créer des chaussures personnalisées dans des combinaisons illimitées et de les fabriquer à la demande. Il réduit les temps de développement et synthétise la livraison du concept au consommateur.

La technologie TripleCell est désormais disponible exclusivement dans les usines New Balance aux États-Unis.

“Notre situation actuelle n’est que le témoignage du travail que nous avons effectué en interne et du partenariat externe avec Formlabs, qui a vraiment fait avancer notre programme”, a déclaré M. Petrecca. “Nous avons montré que nous étions capables d’étendre la fabrication additive et de l’adapter à l’environnement de production. Jusqu’où on va plus tard, le ciel est vraiment la limite ».