MMM : Équipements et outils imprimés en 3D pour la réduction du poids, du temps et des coûts dans l'industrie automobile

L'expérience de MMM en matière d'impression 3D.

Manufactura Moderna de Metales (MMM) produit des composants automobiles depuis plus de 75 ans. Dynamisme, proactivité et surtout haut degré de spécialisation sont les principaux moteurs de son esprit d’innovation et de recherche de nouvelles solutions, telles que celles visant à lutter contre le changement climatique, grâce à son expertise en ingénierie et en technologies de fabrication.

En 2019, dans le cadre de cette recherche constante d’excellence et d’innovation, MMM a identifié la nécessité d’introduire la technologie 3D dans ses processus de fabrication.

Le défi : réduire le poids des composants ainsi que le temps et le coût de leur fabrication.

MMM n’avait pas de connaissances préalables et spécifiques sur la fabrication additive et les différentes technologies disponibles. C’est alors que MMM a contacté 3DZ pour une première consultation.

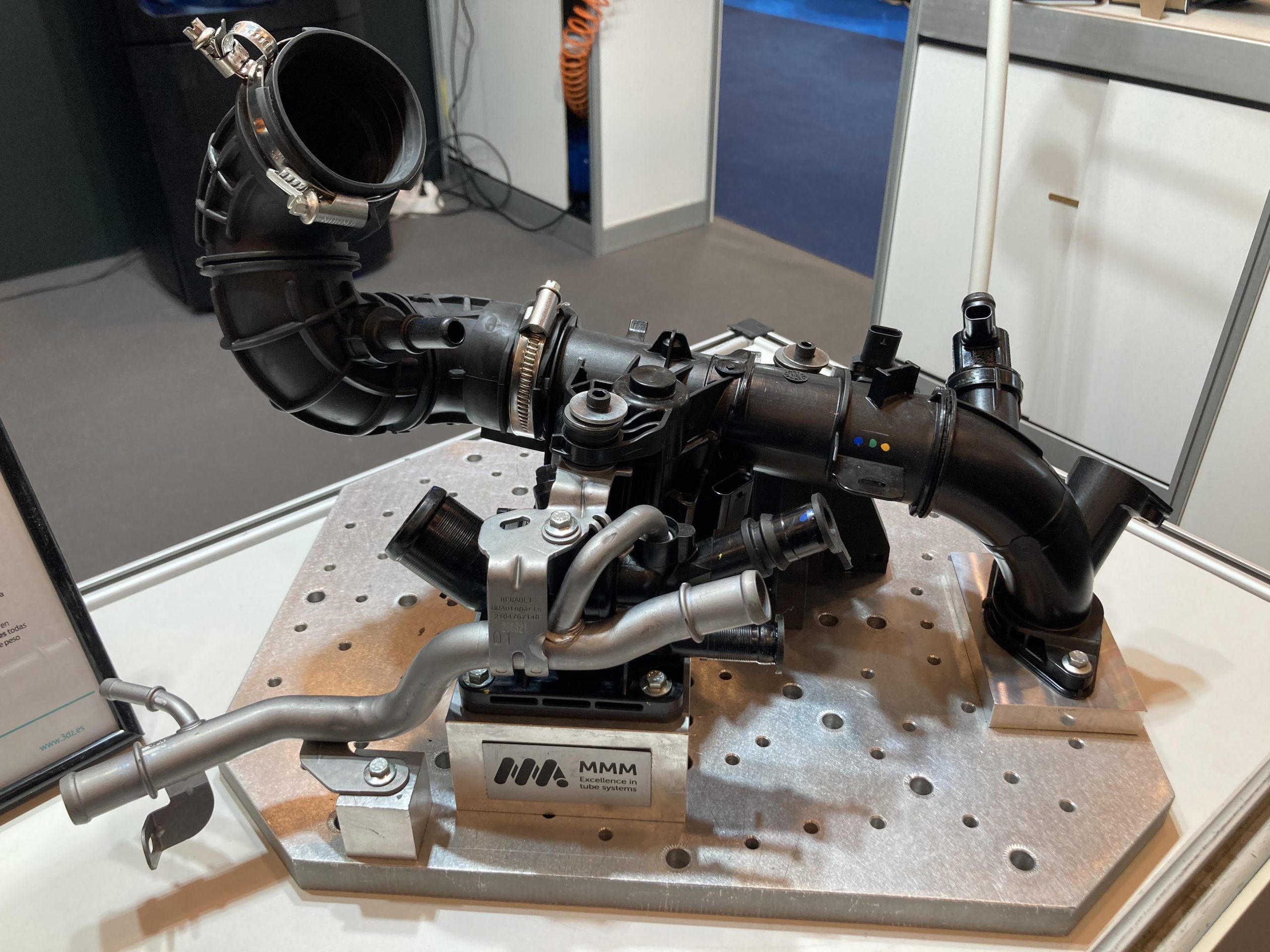

Un autre défi consistait à créer un équipement permettant de plier des tubes métalliques pendant la phase de développement afin de réduire le temps et les coûts associés aux nouvelles conceptions.

En outre, des jauges et d’autres éléments de contrôle ont dû être créés pour la production et le développement de produits.

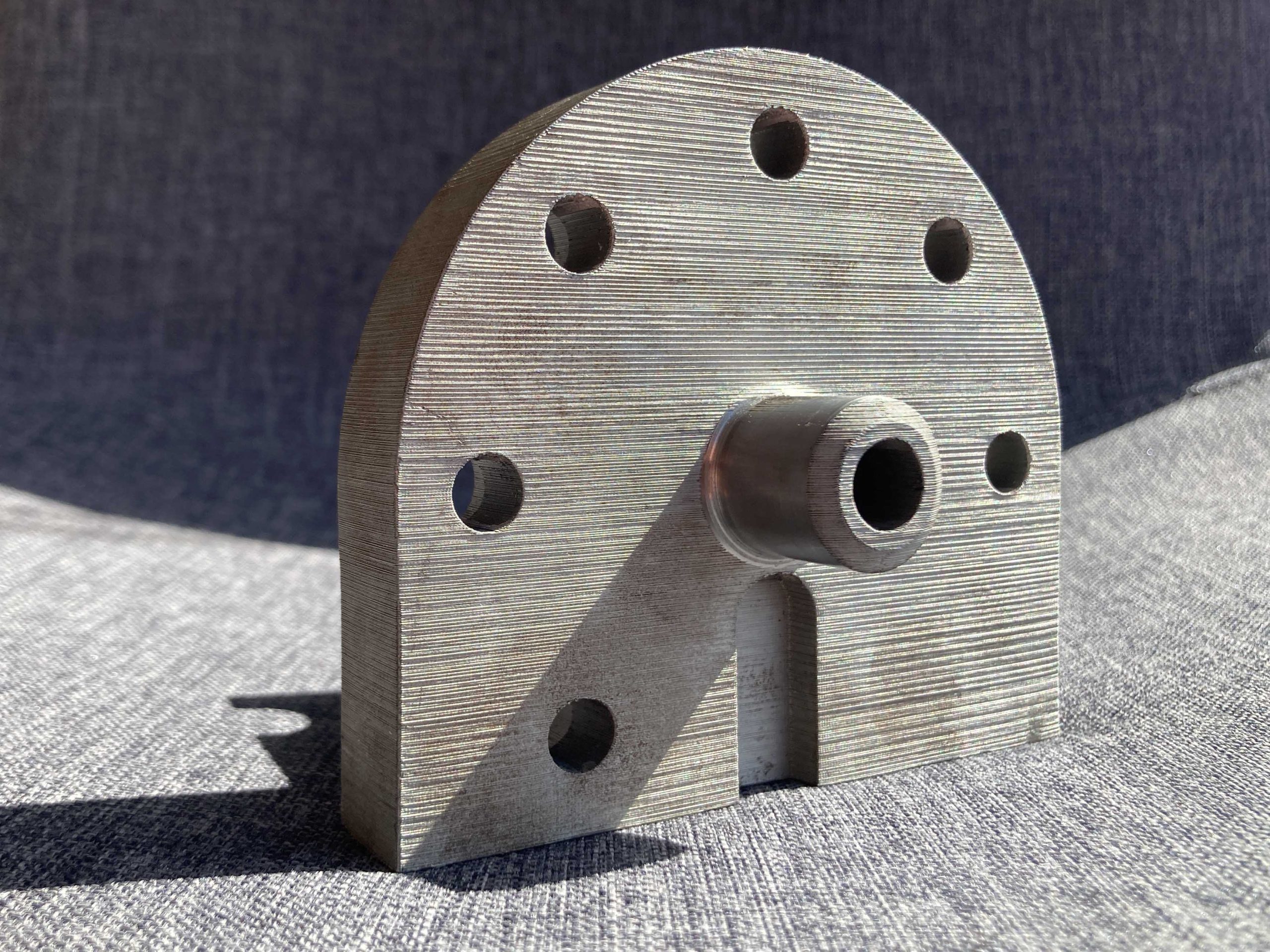

Jauge de contrôle

Outil de cintrage de tubes dans le logiciel Eiger, prêt à être imprimé avec l'imprimante 3D Markforged Metal X

La solution 3D

Pendant plus d’un an, divers tests et simulations ont été effectués avec les différentes technologies d’impression 3D dont 3DZ est le distributeur officiel ; études de faisabilité, retour sur investissement, différents matériaux pour la production d’équipements de cintrage de tubes, d’outils, de jauges, etc.

Enfin, MMM a décidé d’intégrer l’imprimante 3D Metal X dans son processus de production pour la création de prototypes fonctionnels. Cela a permis de minimiser le temps de fabrication de bout en bout, d’accélérer la livraison et le délai de mise sur le marché de ses produits par rapport à l’usinage CNC traditionnel.

Pour compléter les processus d’outillage de fabrication, MMM a également acheté une autre imprimante 3D Markforged capable d’imprimer des matériaux solides en fibre de carbone continue. La X7 offre la possibilité de produire des pièces précises et extrêmement résistantes en peu de temps, grâce à la possibilité d’insérer des renforts en fibres continues pendant le processus d’impression. L’entreprise utilise cette imprimante 3D pour le prototypage de composants.

Aujourd’hui, Modern Metal Manufacturing combine les composants produits sur la X7 avec ceux de la Metal X pour créer des équipements hybrides à haute résistance et à faible poids. Par exemple, les jauges et autres instruments de contrôle sont combinés avec d’autres composants fabriqués sur la Metal X.

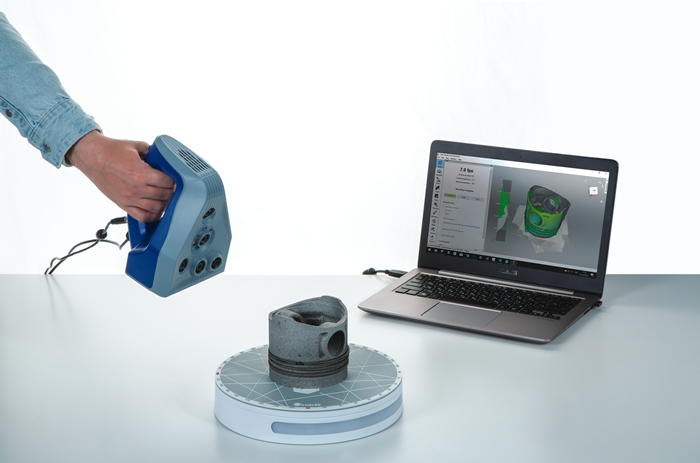

Modern Metal Manufacturing dispose également d’un service de métrologie équipé d’un scanner 3D Space Spider d’Artec, parfait pour capturer de petits objets ou des détails complexes de grands objets avec une précision constante et des couleurs éclatantes.

Le logiciel utilisé est Geomagic Control X. Grâce à cette solution de métrologie intelligente, le service qualité a accès à une gamme complète de commandes intuitives ainsi qu’à des flux de travail traçables et reproductibles pour un processus de mesure de la qualité plus efficace. En rendant les processus de rapport et d’analyse plus rapides et plus simples, Geomagic Control X assure l’optimisation du processus de production et l’amélioration de la qualité.

El resultado: ampliación de las capacidades de fabricación y flexibilidad en un mercado muy volátil

Résultat : une capacité de production et une flexibilité accrues sur un marché très volatile.

“Grâce à notre partenaire 3DZ, MMM se développe dans les technologies de fabrication additive avec des matériaux de haute performance (métal et matériaux composites). Nos équipements, prêts en quelques semaines, permettent de produire (mettre en forme) et de contrôler nos produits… mais plus seulement au stade du prototypage. Compétences en ingénierie + impression 3D = expansion de nos capacités de production, plus flexibles que jamais lorsque notre marché de plus en plus volatile l’exige”, déclare Josep Martin, directeur R&D de MMM sur son profil LinkedIn.

Les solutions de Markforged, tant en composite avec la X7 qu’en métal avec la Metal X, permettent le prototypage de composants automobiles,

- Réduire le besoin d’externaliser une partie du processus de production en imprimant tout l’outillage nécessaire en interne.

- Réduire les coûts de production grâce au faible coût total de possession des machines de fabrication additive.

- la possibilité de faire fonctionner les imprimantes 3D sans personnel.

LA SOLUTION EN BREF

La solution complète de Markforged pour la fabrication additive :

- Imprimantes 3D, Eiger (logiciel) et matériaux (Onyx, Carbon, 17-4 ph, H13, etc.).

- Markforged X7 pour l’impression de composites et de fibres continues.

- Markforged Metal X pour l’impression de métaux.

RÉDUCTION DES COÛTS DE 80

DE 4-6 SEMAINES À 24-48 HEURE

3DZ, un partenaire expérimenté

Chez 3DZ, nous sommes des distributeurs experts de l’impression 3D et de la numérisation des meilleures marques du marché. Nous aidons les entreprises à choisir la technologie et les matériaux les mieux adaptés à leurs besoins spécifiques. Contactez-nous : nos experts en impression 3D et en numérisation sont à votre disposition.