Termomacchine investit dans l’impression 3D pour produire ses systèmes de traitement thermique par induction

"L'impression 3D répond aux besoins de l'industrie du chauffage avec Markforged X7. Gagnez du temps et de l'argent. Lisez notre étude de cas Termomacchine."

Termomacchine utilise l’impression 3D dans le secteur de traitement thermique par induction.

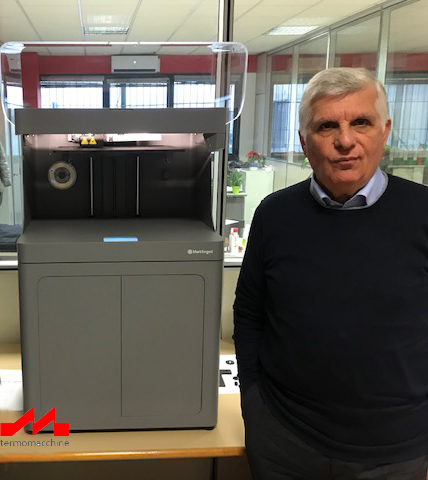

La société italienne Termomacchine a été fondée en 1976 . Son activité consiste à concevoir, fabriquer et commercialiser des systèmes de traitement thermique par induction électromagnétique. Engagée dans la recherche et l’innovation technologique, et pour répondre aux besoins d’un marché en constante évolution, la société a décidé d’acquérir une imprimante 3D pour l’intégrer dans son processus de production.

3DZ a proposé le Markforged X7. La décision de Termomacchine, sous la direction experte de la famille Gili, de recourir à la fabrication additive plutôt qu’à l’usinage normal, a été le résultat d’une analyse minutieuse, notamment des délais et des coûts.

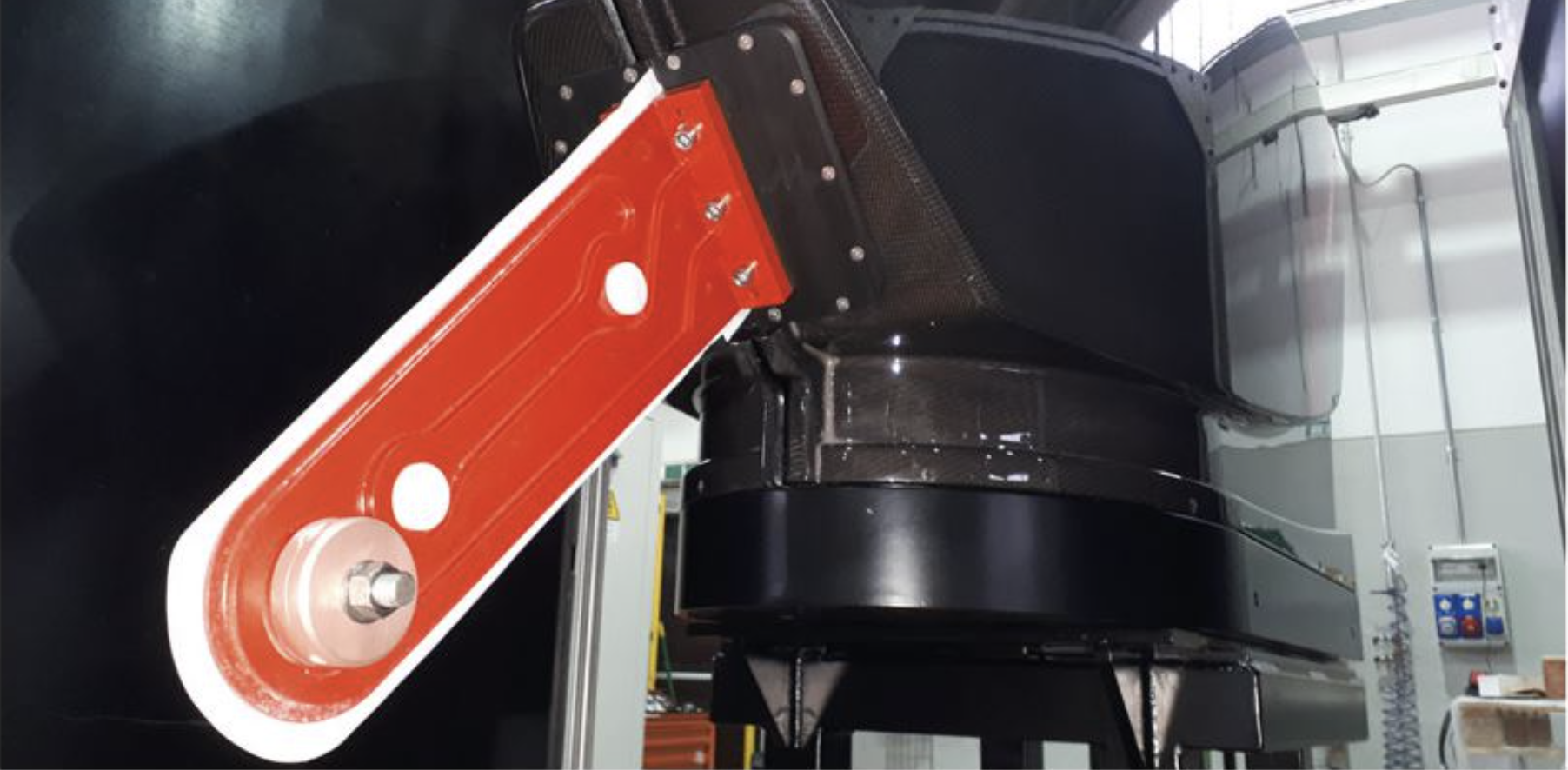

Avec l’imprimante Markforged X7, ils ont pu produire par exemple, la fermeture frontale du couvercle d’une machine à souder par induction.

L'ESIGENZA: Velocizzare il processo di realizzazione di componenti funzionali

« L’impression 3D permet d’expérimenter de nouvelles solutions sans modifier toute la chaîne d’approvisionnement, ce qui réduit considérablement les délais et les coûts de production » déclare Bruno Gili, président de Termomacchine. « De nombreuses pièces fabriquées aujourd’hui avec l’impression 3D – poursuit Bruno Gili – étaient produites auparavant par l’atelier. Les économies réalisées sont considérables, avec l’avantage supplémentaire de pouvoir utiliser l’imprimante 24 heures sur 24, remédiant ainsi aux urgences ou aux problèmes de toute nature technique. »